Wysoki poziom serwisu, najwyższa jakość i niezawodność – to wyróżnia Weber Kunststofftechnik. Jak to robimy? Inteligentne procesy obejmujące wszystkie działy. Od pierwszej fazy koncepcyjnej aż do skierowania projektu do produkcji seryjnej zarząd projektem ściśle współpracuje z działem rozwoju, planowania jakości i inżynierii przemysłowej. Z biegiem czasu ścisła współpraca naszych działów doprowadziła do innowacyjnych i wciąż wydajniejszych procesów, które pozwalają na produkcję wyrobów o najwyższej jakości z bardzo krótkim terminem realizacji.

Zarządzanie projektami

Stosując symultaniczne metody pracy i ogólnoświatowe standardy, staliśmy się full service supplier najwyższej klasy. Wszystkie nasze zakłady łączą niezawodność, kompetencję, planowanie i realizację projektów z doświadczeniem, fachowością i metodycznym postępowaniem. Dzięki zdefiniowaniu skutecznych, powszechnie przestrzeganych standardów eliminujemy krytyczne punkty i źródła błędów. Zespół Weber Kunststofftechnik nieustannie usprawnia wprowadzanie nowych produktów do realizacji. Właśnie tak uzyskujemy wciąż coraz lepszy efekt naszej pracy.

Projektowanie

Wszystko jest kwestią designu: Wysokiej klasy design zyskuje coraz większe znaczenie. Nie chodzi tylko o to, by zaprojektować „piękny” produkt. Wyzwanie polega raczej na tym, aby połączyć indywidualne kształty produktu z funkcjonalnością i ergonomią. Mając właściwe wyczucie niuansu i wprawne oko, spajamy konstrukcję, technologię, ekonomię, ekologię i estetykę w niepowtarzalny produkt do produkcji seryjnej.

Aby sprostać indywidualnym potrzebom naszych klientów, współpracujemy z nimi ściśle już od pierwszej fazy koncepcyjnej. Począwszy od prac badawczych i analitycznych poprzez wypracowanie pierwszych pomysłów w formie szkiców i projektów CAD aż do budowy docelowego prototypu. Stosując taki model pracy, zapewniamy nie tylko pierwszorzędny rezultat, lecz gwarantujemy też zdatność do produkcji.

Konstrukcja i rozwój

Z pasją, wiedzą specjalistyczną i duchem pionierskim opracowujemy innowacyjne rozwiązania z tworzywa sztucznego. Przy czym ścisła współpraca i stały dialog z naszymi klientami są dla nas sprawą równie oczywistą, jak oczekiwanie wobec siebie samych, by dostarczać im zawsze najlepsze rozwiązanie. Nasze kompetencje podkreśla stale rosnąca liczba opatentowanych i zgłoszonych do opatentowania produktów.

Swoim klientom oferujemy:

- wstępne prace rozwojowe nad kształtowaniem przyszłości motoryzacji

- opracowanie koncepcji realizacji nowych komponentów, modułów i systemów

- opracowanie produkcji seryjnej

- obszerne możliwości symulacji i analizy, np. kinematyki, FEM, oświetlenia, akustyki elementów, oraz analizy wypełnienia form (reologia, temperowanie) i symulacje montażu

Szybkie prototypowanie

Szybkie prototypowanie ułatwia nam niezwykle proces prac rozwojowych i pozwala nam wcześnie wykrywać problemy. Eliminując błędy w tak wczesnym stadium rozwoju, zaoszczędzamy sobie kosztów i czasu w późniejszych fazach. Naszym klientom oferujemy szybkie i ekonomiczne opracowanie części prototypowych i gotowych do zamontowania modułów. Nasza oferta obejmuje wszystkie powszechnie stosowane i potrzebne technologie dostosowane do indywidualnych potrzeb.

Spektrum naszych usług obejmuje:

- stereolitografia (SLA)

- spiekanie laserowe (SLS)

- drukowanie 3D

- odlewy z form silikonowych

Zarządzanie formami

Zarządzamy projektowaniem, dostarczaniem i kwalifikacjami wszystkich wymaganych narzędzi wtryskowych.

Dzięki naszej globalnej sieci dostawców możemy zaoferować naszym klientom ekonomiczne rozwiązanie każdego zlecenia. Nasze kompetencje z zakresu zarządzania stanowią z drugiej strony gwarancję rzetelnego wsparcia dla tejże sieci. W ten sposób zapewniamy wykonanie form na rzecz naszych klientów w ustalonym terminie i w odpowiedniej jakości. W procesie realizacji zamówienia zwracamy uwagę nie tylko na jakość urządzenia, ale także na bezpieczeństwo procesu formowania wtryskowego oraz łatwość konserwacji.

Dzięki standaryzowanym procesom, rozległym doświadczeniom osobistym i wspomagającemu oprogramowaniu do symulacji, takiemu jak mouldex 3d, pomyślnie implementowane są założenia rozwojowe.

Dopełnieniem dla zarządzania formami jest nasz własny doświadczony i prężny zespół zajmujący się naprawami i konserwacją form. Jego pracę cechuje terminowość i precyzja.

Proces wtrysku

W celu uzyskania nienagannej jakości naszych części wtryskowych stale modernizujemy, usprawniamy procesy techniczne i monitorujemy jakość online (CQC).

W zależności od wymogu stosujemy w pełni automatyczne, powiązane ze sobą wyspy produkcyjne. Obejmują one poszczególne etapy procesu – odlew ciśnieniowy, dekorowanie powierzchni i montaż.

U nas stosowane są następujące metody produkcyjne:

- standardowy proces wtrysku

- 2- i 3-komponentowy proces wtrysku, np. do twardych i miękkich kształtek

- bezspoinowy proces wtrysku na wysoki połysk

- technika hybrydowa tworzywa sztucznego i metalu (ze stalowymi lub aluminiowymi wkładami)

- rozmiar maszyn 60-10 800 kN

Technologia łączenia

Oferujemy efektywne i bezpieczne łączenie tworzyw sztucznych między sobą i tworzyw sztucznych z innymi materiałami (np. metal). Wykorzystujemy zawsze optymalną metodę zapewniającą sprawną realizację. Indywidualne rozwiązywanie problemów umożliwiają szczególnie rozmaite metody zgrzewania tworzyw sztucznych i piankowych. W naszych modułach coraz częściej stosujemy też technikę klejenia.

Metoda zgrzewania:

- zgrzewanie ultradźwiękowe

- zgrzewanie elektrodowe

- zgrzewanie wibracyjne

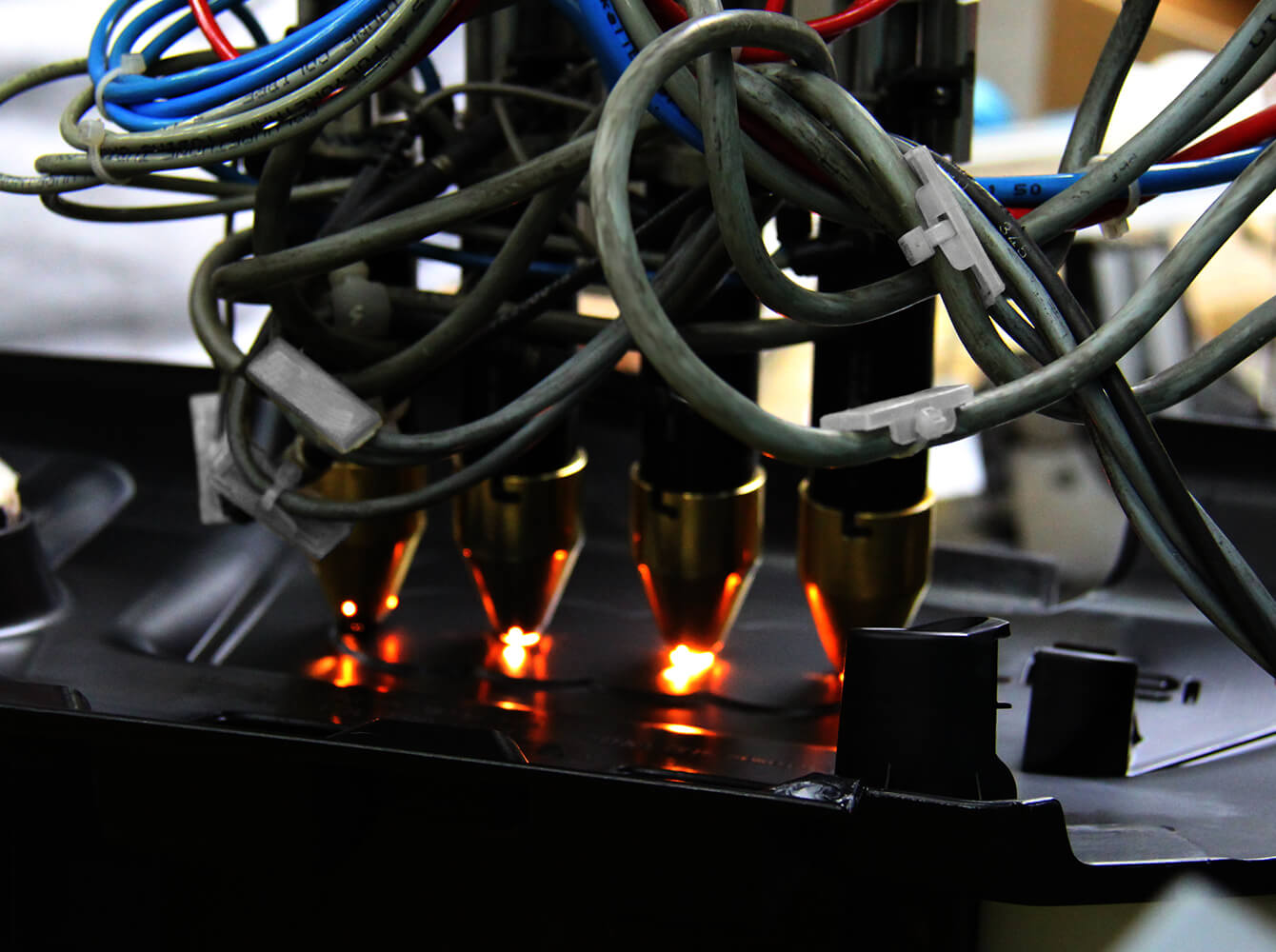

- nitowanie na podczerwień

- nitowanie gorącym powietrzem

Metoda klejenia:

- zautomatyzowane aplikowanie kleju w płynie

- W zależności od zastosowania, automatyczne lub manualne aplikowanie taśm i płatków klejących

Montaż

Zaopatrujemy naszych klientów w całkowicie zmontowane, gotowe do zamontowania moduły i systemy. W ścisłej koordynacji z naszymi klientami opracowujemy dokładnie dopasowane, wydajne metody montażu. W zależności od przypadku zastosowanie znajdują wyspy montażowe według metody chaku-chaku albo też w pełni automatyczne, powiązane ze sobą wyspy produkcyjne, obejmujące wszystkie etapy procesu.

Przykładami z sektora motoryzacyjnego są popielniczki, uchwyty do kubków, schowki i designersko-akustyczne osłony silników. W sektorze AGD są to np. filtry do wody stołowej lub butelki z wbudowanym filtrem z aktywnym węglem.

Dekorowanie powierzchni

Do efektownie zaprojektowanych i ciekawie zdobionych powierzchni elementów przykłada się coraz większość wartość. Nasze produkty są zdobione różnymi technikami, w zależności od wybranej estetyki designerskiej i obszaru zastosowania.

Możemy zaproponować następujące techniki:

- chromowanie tworzywa sztucznego i lakierowanie z efektem chromu

- tampondruk i sitodruk

- dekoracyjne tłoczenie na gorąco

- flokowanie

- opisywanie laserowe

- lakierowanie lakierami wodnymi i na bazie rozpuszczalników

- wtrysk dekoracyjny foliowy, wtrysk dekoracyjny preformowany

W ten sposób jesteśmy w stanie uzyskiwać rozmaite efekty wizualne i dotykowe, a także nadajemy produktom indywidualną nutę zgodnie z preferencjami klientów. Bowiem jako eksperci od dekorowania powierzchni opracowujemy dla każdego obszaru użytkowego rozwiązania dopasowane do wszystkich życzeń klienta.

Nasza wysoce nowoczesna lakiernia umożliwia niemal każdy rodzaj lakierowania i można ją elastycznie ustawiać w zależności od powlekanych elementów. Oferujemy lakierowanie efektowe, haptyczne, dekoracyjne i na wysoki połysk na wszystkich powszechnie stosowanych tworzywach sztucznych. Używamy 1- lub 2-składnikowych lakierów na bazie wody lub rozpuszczalnika. Warstwy koloru są nanoszone w sumie przez cztery programowane roboty 6-osiowe. Stosowane są 1- i 2-warstwowe systemy lakiernicze. Części przeznaczone do lakierowania są najpierw czyszczone za pomocą 4-strefowego urządzenia Powerwash. Następnie, w razie potrzeby, nakładany jest podkład lub lakier bazowy, a potem lakier kryjący lub bezbarwny. Możliwe jest też lakierowanie określonych fragmentów danych części.

Układ sterowania z użyciem transponderów umożliwia pełną identyfikowalność lakierowanych części w całym automatycznym procesie lakierowania. Zaleta: Od początku do końca procesu lakierowania wszystkie relewantne parametry procesu są rejestrowane i przyporządkowywane do danego elementu. Dzięki temu jeszcze przez wiele lat będzie można ustalić pochodzenie części i prześledzić parametry procesowe. Ponadto nasz zespół kontrolerów jakości wykonuje kompletny cykl wymaganych testów. W naszym laboratorium są dostępne m.in. specjalne aparatury do różnych badań przyczepności, testów odporności na ścieranie i działanie mediów, testy klimatyczne, pomiary stopnia wybarwienia i wybłyszczenia, grubości warstw oraz do badań mikroskopowych.